2021/04/09

在庫管理の方法とは?手順やコツ、注意点まで徹底解説

在庫管理は、どの業種でも必ず行う重要な作業です。

とくに製造業や小売業などでは、商品や備品の在庫管理が直接売上に響いてくる重要な部分なので、在庫管理について悩みを抱える人も多いのではないでしょうか。

在庫管理はアイテム数が多ければ多いほど煩雑になるので、すべてのアイテムを把握することも難しくなってしまいますよね。

しかし在庫管理を徹底しないと売上戦略や予測を立てることも難しいです。

小売店の課題となっている在庫管理ですが、今回は在庫管理を上手に行うためのコツや手順、注意点についてご紹介します。

Outline 読みたい項目からご覧いただけます。

そもそも在庫管理とは?

在庫管理は製造業や小売業などの物を扱う現場において必要となる活動です。

仕入れや売上に直結するため、企業の経営を支える重要な土台とされています。

円滑な在庫管理を実現するためには、まず在庫管理の意味や目的について正しく理解しておく必要があります。

在庫管理の定義

在庫管理とは、「商品や資材などを、必要な分だけ、必要な場所に、必要なときに供給できる体制を維持する活動」のことです。

円滑な在庫管理を維持していくためには、適切なPDCAを回し、物を適正な量に維持できる環境や体制が求められます。

在庫管理の目的と必要性

在庫管理は、資金の流れを改善することが目的とされています。

そしてこの資金の流れは、売上を増加させることと、物流コストを削減することの2つに分かれます。

売上を上げるためには、欠品のない在庫管理により、顧客の要求に応じて素早く物品を出荷できる体制を整えなくてはなりません。

また、物流コストの削減においては、工場から倉庫までと、倉庫から顧客までの輸送コストを削減します。

ほかにも、倉庫の設備や作業にかかる費用を抑えることで可能な限りのコスト削減を実現します。

在庫管理の方式

在庫数は、「入庫(需要予測) - 出庫(実需用)」で決まりますが、適正な量に維持するためには発注する量や頻度を調整する必要があります。

入庫する商品や材料の発注方式としては、以下の2つがあります。

入庫する商品や材料の発注方式

- 定量発注方式(発注点方式)

- 定期発注方式

標準品や汎用製品に向いている定量発注方式

定量発注方式とは、在庫数が予め定めておいた水準を下回るごとに一定量を発注する方法です。なお、発注水準となる在庫量を発注点と呼びます。

定量発注方式は、前もって発注点を決めておくため、発注の手間がかからないメリットがあります。

また、商品の品目が多くても対応しやすく、安価で需要変動の少ない標準品や汎用製品などに向いているとされています。

高価でも需要が予測しやすい品目に向いている定期発注方式

定期発注方式とは、週1回や毎月1回などのように一定の発注間隔で数量を計算して発注する方法です。

そのときどきの在庫量や必要数に応じて発注量を計算して発注する方式のため、発注量は毎回変動します。最低でもストックしておくべき在庫数を下回らないように発注周期を決め、最大在庫まで発注するのが特徴です。

この方式は、価格が高くても需要が予測しやすい品目に向いているとされています。

在庫管理における課題とは?

在庫管理の業務では、入庫から出庫までの在庫に関する情報を管理します。

その際、入出庫の記録や棚卸しなど、さまざまな細かい作業が必要となり、ここには多くの課題が存在します。

データ二重入力が起こりやすい

在庫管理では、商品や材料の調達数と在庫数が重複しているデータを管理する際、データを二重に入力してしまいがちです。

在庫のデータが間違っていると、社内からの信頼が薄れ、営業担当が自ら在庫数を確認することになってしまいます。

その結果、在庫管理のルールが破綻し、データが機能しなくなってしまうという事態にまで発展してしまうことも。

作業ミスが起こりやすい

データの入力以外にも、人為的なミスは発生しやすいです。倉庫内のピッキングや入出庫管理は人の手で行われているため、ミスを完全になくすことは難しいでしょう。

とはいえ、一つ一つのミスが増えていった場合、大きな問題につながりかねません。

未然に大きな問題を防ぐためにも、適切な対策や環境づくりが重要であると言えるでしょう。

利益・経営圧迫のリスクがある

在庫管理に問題がある場合、企業の利益や経営にリスクが生じることがあります。

たとえば、商品を余計に製造・仕入れしてしまうことによる過剰在庫の発生。また、商品の欠品による販売機会損失で売上が減少してしまうこともあります。

在庫管理がずさんな状態のままだと、お金の流れが悪化し、上記の例のように経営に悪影響を及ぼしてしまうこともあるので注意が必要です。

在庫管理の課題はシステム化で解決

在庫管理における問題は、主に情報が統合的に管理されていないことや、人為的なミスが発生しやすいことから起こります。

しかしバーコードや二次元コード(QRコード)を活用したハンディターミナルなどを使用することで、正確なデータを容易に集約することができ、在庫管理を効率化することが可能です。

ここでは、在庫管理のシステム化で可能になることとそのメリットについて詳しく解説します。

在庫管理のシステム化でできること

管理する対象の商品の数や種類が増えるほど、手作業による在庫管理は難易度を増していきます。

管理方法は規模に合わせて最適な手段を選びたいもの。

多種多様な商品を漏れなく管理するなら、商品情報のデータ化やハンディターミナルなどの管理システムの導入が一つの有効な手段です。

取得したデータを元に管理

多くの分野で活用されているデータによる管理は、手動での作業で生まれるミスを排除し、正確な管理状態を把握できる方法です。

データ化することで、製造・販売を行う現場と、在庫状況を管理する部門の間で情報が共有しやすくなるため、過不足のない在庫をキープすることができるでしょう。

なお、データは商品の細かい情報まで記録することができますが、細かすぎる情報はかえってデータ管理をしにくくする側面があります。

データを集計するのは自動であっても、そのデータの入力は手動で行われるためです。

入力項目が多すぎることで人為的なミスが発生し、肝心なデータが不完全なものとなるケースもあります。

管理するデータは記録・管理のしやすさを優先し、必要最小限の項目数にとどめることが肝心です。

管理システムの導入

管理の作業自体を確実なものにしていくなら、在庫管理システムを利用しましょう。

バーコードや二次元コード(QRコード)をハンディターミナルで読み取るシステムを利用すれば、商品情報をデータベース化することが可能です。

このバーコード・QRコードによる管理は、商品の出入りが激しい小売業なら販売管理システムと、製造工程で多くの素材を使用する製造業なら調達管理システムと連携し、各部署間での情報共有がしやすくなります。

また、それぞれの部門で行う管理方法を共通化することには大きなメリットがあります。

在庫管理で発生しやすい二重登録や登録漏れといったミスを防ぎやすくなるため、管理漏れによる販売機会のロスを無くすことができるでしょう。

在庫管理をシステム化することのメリット

在庫管理をシステム化することで、現場と経営側のそれぞれで以下のようなメリットを得ることができます。

入庫から出庫までのあらゆる作業を完全自動化・無人化することは簡単ではありません。

しかし、ハンディターミナルなどの在庫管理システムを使ってバーコードや二次元コードで在庫を管理するだけでも大幅な業務効率の改善が見込めるでしょう。

現場側のメリット

- 日報の一元管理によって在庫をすぐに把握できる

- 手入力や目視確認で生じるミスを防ぐことができる

- 業務のムリやムダを省き、作業者の工数を減らしたり、負担を軽減できる

経営側のメリット

- ロケーション管理を実現できる

- 手入力や目視確認で生じるミスを防ぐことができる

- 欠品や余剰在庫の減少させることができる

- 格納スペースを確保できる

- 不良在庫の発生を防止できる

- 管理コストを削減できる

上手に在庫管理を行うために意識すること

多くの商品を扱う業種にとって、在庫管理は会社の業績を左右する重要な要素です。

商品数の増加に比例して業務の難易度も上がる在庫管理。

これをミス無く成功させるためには、いくつかのポイントを意識することが大切です。

管理する目的を考える

在庫管理とは「どの商品がどれだけ売れ、どれだけ残っているか」を把握するための仕事です。これは商品の在庫切れを防ぐだけでなく、必要以上の余剰在庫を無くすことにつながります。

適切な量の在庫を持つ企業は、不要な在庫のために出費をすることがなく、また、商品が売れるチャンスに在庫が足りないというような事態にもなりません。

また、ムリやムダのない出費で売上を増やしていることになるため、優良な企業という評価にもつながる可能性があります。

管理するための方法を考える

在庫管理は商品の種類や在庫数が増えるほど、手間も時間もかかるようになります。

少しの商品なら対応できた管理方法でも、数が増えれば最適な方法ではなくなることもあります。

そのときの商品数や種類に応じて、常に最適な管理方法を考えていくことで、会社の規模が大きくなっても在庫管理をスムーズに行うことができるでしょう。

それまでのやり方にこだわり、規模に合わない非効率なやり方を続けることは、会社にとって不要な負担となっていきます。

変化することをおそれずに、常に新しいチャレンジを試みることこそが、結果的に会社にとっての利益につながるのです。

継続して取り組み続ける

商品の種類や数に応じ、新しい管理方法に変えたとしても、思ったよりも成果が出ない場合があります。

担当がやり方に慣れるまで長い時間がかかる場合や、思ったよりも新しい方法が改善につながっていない場合など、その理由はさまざまです。

ルールの変更は、一定の成果が現れるまでに時間がかかります。

すぐに止めてしまっては改善が正しかったのかもわからないまま、それまでの労力が無駄になってしまいます。

管理方法の改善には、根気をもって長い時間じっくりと取り組むことが非常に重要です。

在庫管理の7つのコツ

円滑に在庫管理を行うためにも、以下に挙げる7つのコツを実践してみましょう。

在庫管理のコツ(1)在庫の把握からはじめよう

在庫管理の基本は、在庫の個数を把握することからスタートします。

「何が」「いくつ」「どこに」「どのような状態であるか」を細かく把握しましょう。まずは表を作成して入力していく基本的なやり方から始めるのがよいでしょう。

棚卸の時に一気にやると、アイテム数が多い店舗などでは徹夜で作業しても終わらないことになりかねません。日頃からコツコツ調べておくことがおすすめです。効率よく把握するには表を作成しましょう。

入庫と出庫の際に備え付けておいた表に「何個入庫してどんな状態なのか」「何個出庫して残りは何個なのか」を書き入れておくとすぐに把握が出来ます。

一人のスタッフだけが入出庫を担当するわけではないため、誰が入出庫しても何個在庫があるのかわかりやすくしておきましょう。

誰が見ても一目瞭然にわかるような表を作成して、各アイテムやカテゴリごとに備え付けておくと作業の途中にさっと書き込めるのでおすすめです。

お店やスタッフの適性に合った方法で在庫把握を徹底しましょう。

とにかく今の在庫の状況を把握しなければ、その在庫を活かした売上予測や販売戦略を立てることができません。在庫管理の基礎は、まず現状を把握することなのです。

在庫管理のコツ(2)整理・整頓・清掃をする

在庫管理に成功している企業は、ほぼ例外なく倉庫内が整然としています。

どこに何があるかわからないような雑然とした倉庫内では、必要な時に必要な商品を出荷することは困難です。

整理・整頓・清掃

在庫管理においては「整理・整頓・清掃」がもっとも重要であると考えられています。

同じ名称の商品でも、型番や生産された年代などにより、異なる商品と扱われる場合があります。

いい加減な在庫管理では、それらの条件の異なる商品が混在してしまうこともあるでしょう。

優れた在庫管理が行われていれば、いつどのような条件の商品を入荷し、どこにいくつ置いてあるか、すぐに把握できます。

それにより、それぞれの商品を売れるチャンスを逃さず、適切なタイミングで販売することができるでしょう。

また、古すぎてもう売れない商品が倉庫に残っている場合、場所や管理のコストを無駄に使うことになります。

そういった不要な商品の処分を判断できるように正確な情報を提供することも、在庫管理に求められている要素の一つです。

顧客の信用を得られる

倉庫に出入りするのは、そこで働くスタッフだけではありません。

商談や視察のために顧客が訪れることもあり、その際には倉庫の状態も観察されます。

倉庫内が雑然とし、スペースが無駄に使われているなら、その倉庫を見た顧客からは「商品を大切に扱っていない」と判断され、信頼を失ってしまうでしょう。

整理整頓され、清潔に保たれた倉庫からは、その会社がどれだけ在庫管理に力を入れ、商品を大切に扱うかが伝わってきます。

顧客からも「これだけ在庫管理に力を入れているとは素晴らしい企業だ」と高く評価され、大きな信頼を勝ち取ることができるでしょう。

在庫管理のコツ(3)棚管理の重要性を知る

次に在庫管理のコツとして「棚管理を徹底する」ということも重要です。ここでは棚管理の重要性を解説します。

棚管理をできないと在庫が散在

棚はアイテムを集約している場所です。その棚を管理することは在庫管理に直結する非常に重要な作業です。

棚管理を徹底するためには、物を特定の場所に置くことが肝心。「使ったら棚に戻す」「同じカテゴリの物は同じ棚に置く」という至極単純なことでも、仕事が立て込んで忙しくなるとおろそかになってしまうおそれがあります。

棚管理を徹底しなければ、物を探すのに時間がかかってしまいます。

ただでさえ人材不足が叫ばれている現代では、物を探すという無駄な時間は極力省きたいと考えている人が多いのではないでしょうか。

そのためにも「あれはあのカテゴリだからあそこの棚にある」ということがきちんと理解されて徹底されていれば、物を探す範囲も狭くて済むので、時間を有効に使うことができるのです。

人材不足で悩んでいる会社や、時間勝負の店舗などでは、物を探す時間を極力省くためにも、棚管理を徹底するのが在庫管理の重要なメソッドだといえるでしょう。

棚管理をできないと余剰在庫が発生

「棚管理ができない=在庫が散在している」ということなので、この状態になってしまうと在庫管理が難しくなってきます。

たとえば、棚にあるものだけ数えていても、ほかの棚から数えるべきアイテムが出てきたらどうしますか?

1度であれば、数えなおす程度で済みます。

しかしこれが2,3回起きたら......?一気に面倒かつ複雑になってしまいますよね。

このように、在庫管理という業務効率化のためにも、棚管理は徹底すべきなのです。

あちこちにアイテムが散在してしまうと、見た目も悪くなりますし、無駄な時間と労力を費やしてしまいます。

棚管理をできないと在庫紛失の可能性

棚管理ができていないと、在庫を紛失してしまうおそれがあります。

どこに何があるかわからない状態であるため、捨てていいものなのか残しておかなければならないものなのかの判断もできません。

そうこうしているうちに「いつの間にか物がなくなってしまった」ということも想定できますよね。

何も利潤を生みだしていないのに物がなくなってしまうと、キャッシュの損失になってしまいます。

在庫の紛失ほどもったいないことはありません。そのため、棚管理の徹底に努めるべきなのです。

在庫管理のコツ(4)リードタイムを考える

在庫管理をする上で、意識しなければいけない要素の一つが「時間」です。

在庫管理において、どんな場面でどれくらい時間がかかるかを把握することで、適切な量の在庫を持てるように入荷・出荷をコントロールできるようになります。

リードタイムとは

在庫管理において、それぞれの場面で必要とされる所要時間を「リードタイム」と呼びます。

リードタイムは商品や素材を扱う立場により3つの要素に分類されます。

商品や素材を発注してから納品されるまでの時間が「発注リードタイム」です。

発注リードタイムは、発注する商品の種類や業者によって異なるため、商品が必要になるタイミングに納品されるよう、発注リードタイムを考えなければなりません。

製品の生産を開始してから完成するまでの期間を「製造リードタイム」と呼びます。

製品を製造する業種で使われるリードタイムであり、商品の出荷タイミングに合わせた製造スケジュールを組む際に重視されています。

商品を受注し、取引先へ納品するまでにかかる時間が「納品リードタイム」です。

これは受注してから製品の製造や商品の仕入れを行う場合と、すでに在庫として持っている商品を納入する場合の両方を指します。

発注リードタイムは発注時に使われるのに対し、納品リードタイムは受注時に使われます。多くの業種では商品や素材の発注、商品や製品の受注の両取引を行います。

そのため在庫管理を行う上で、両方のリードタイムを活用する必要があります。

リードタイムを考える重要性

リードタイムの長さは、在庫管理の難易度に直結します。

関係する業者ごとのリードタイムを把握し、適切な管理をしなければなりません。

これが上手くできないと、在庫の過不足を招き、会社にとって最適な利益を生むことはできません。

発注リードタイムを短縮し在庫管理をシンプルに

発注リードタイムは商品を発注してから納入されるまでの期間です。

発注リードタイムが長い商品を扱う場合、不足してもすぐに補充することができないため、一度の発注量は多くなる傾向があります。

そのため、発注リードタイムが長い商品ほど、少しの発注遅れや発注量のミスの影響は長期化してしまい、大きな損失につながることもあります。

発注リードタイムが短いほど在庫管理はシンプルになり、在庫の過不足は生まれにくくなります。

そのためには発注先には、製造・納品リードタイムが短いことが求められます。

発注先に対して年間の発注計画を提示できれば、発注先も早期に生産や仕入れに取りかかることができます。

完成・仕入れ完了の時期も早まるため、発注先からみても発注リードタイムを短く抑えることができるでしょう。

製造・納品リードタイムを短縮するには

自社側が商品を納入する側になるなら、製造・納品リードタイムの短縮が在庫管理上の課題となります。

製造過程が長期化し、製造リードタイムが長引いてしまうと、製造ラインに余力が無くなり、予定外の受注に対応できなくなるといった問題も生まれます。

また納品リードタイムの長さは、それだけ在庫を長く抱える期間となります。

受注から納品までの期間には、ある程度の余裕を持っておくことは必要ですが、長すぎる余裕は在庫を長期間抱え続けることにつながります。

製造・納品リードタイムを短縮するためには、受注から納品までに設ける余裕は多く取り過ぎないようにしましょう。

また、発注側に年間の発注計画を提出してもらい、商品が必要な時期と量を把握することも必要です。

最適なタイミングで製造・仕入れに取りかかることができるでしょう。

在庫管理のコツ(5)管理場所を変える

在庫の数が増えるほど在庫管理業務も煩雑になります。

物が多いとそれだけでミスにつながってしまうので、管理場所を変えるというのも適切な在庫管理のポイントなのです。

在庫管理とその管理場所について解説します。

固定ロケーション

固定ロケーションとは、物と保管する場所が完全に固定されている在庫管理形態です。

この形態を用いることによって、物を使う人たちが完全に場所を覚えることができるのがメリット。

物が散らかる理由は「どこに置けば良いのかわからない」ということがほとんどです。

「決まった場所」に置くことで迷わず収納することが出来るでしょう。

また、在庫が無くなってもロケーション登録を消さずに、そのまま次の入庫まではスペースを空けておくことが重要です。

スペースを空けることで在庫の有無が一目瞭然になり、ほかのスタッフとの情報共有にも役立ちます。

在庫管理スペースにゆとりがある場合はこの固定ロケーションが適切です。

フリーロケーション

フリーロケーションとは、物を保管する場所を固定しない方法です。

倉庫内で空いている場所に入庫した物をどんどん保管していきます。空きスペースを有効に活用できるので、狭い倉庫では非常に役に立つ方法ですよね。

フリーロケーションなら、アイテムが入れ替わってもとくに気にせず、先入れ先出し法などにもあまりこだわらない物に向いているため、商品の入れ替えが激しい業界にぴったりです。

空いたところにどんどんおいていくため、作業の効率もアップし、効率的に在庫管理を進めることもできます。

しかし、フリーロケーションにはデメリットもあります。

それは、どこに何を置いたのか把握するのが難しくなってしまうことです。

商品の種類が少なく、在庫数も少ない業種なら利用できる管理方法と言えるでしょう。

在庫管理のコツ(6)在庫管理をルール化する

在庫管理は、あらかじめルールを決めて取り組むことが大切です。

倉庫内の各棚にロケーション(住所)を割り振り、どこに何が管理されているのかを管理するとよいでしょう。このことを一般的にロケーション管理と呼びます。

保管場所を明確にすることで、入出荷の際の生産性を向上させることができます。

在庫管理のコツ(7)棚卸しを頻繁に実施する

時間と労力はかかりますが、棚卸し業務を頻繁に行うことも円滑な在庫管理に有効な手段です。

棚卸しによって、データの在庫数と実在庫の数が一致しているかを確認することができます。万が一在庫数が合わなかった時には、その時点で原因を突き止めることができるのもメリットと言えるでしょう。

棚卸し業務の間隔を短縮することでデータと実在庫の数を合致させて、在庫管理の生産性を高め、大きなミスを未然に防ぐことができるでしょう。

在庫管理の注意点

在庫管理にはさまざまな方法がありますが、つまるところ「出入りする商品の現物と記録上の数を一致させる」ことに集約されます。

非常にシンプルな作業であるはずの在庫管理ですが、実際には多くの企業で、現物と記録の間に生まれる商品の過不足に悩まされています。

ヒューマンエラー

在庫を管理するのが人間である以上、ヒューマンエラー(人為的なミス)は必ず発生します。

入荷・出荷の記録が漏れてしまうために正確な在庫数が把握できなくなり、場合によっては大きな商機を逃してしまうこともあります。

情報共有の不徹底

在庫管理は管理部門だけでなく、販売や製造といったほかの部門とも連携して行わなければなりません。

管理に関するルールや、在庫数の変化に関する情報の共有が行われていないために、在庫の管理が上手くいかないケースもあります。

在庫管理に関する所定のルールを定め、各部署が共有しやすい環境を作り、関係する人員が在庫に関する正しい情報を得られる状態を作ることが求められます。

管理意識の低さ

ミスはどんなに注意しても、ある程度は生まれてしまうものですが、しかしもしミスが多発するならば、その原因は対応するスタッフの意識の低さにあるかもしれません。

在庫管理は、企業の利益に直結する大切な仕事です。

過剰な仕入れは利益を圧迫し、在庫が不足すれば商機を失い利益を逃してしまいます。

その結果企業の利益が減ることで、スタッフ一人一人の生活にも影響がでるおそれがあります。

スタッフの管理を任されたマネージャーは、スタッフそれぞれの仕事で生まれるミスが、スタッフ自身に返ってくることを十分に自覚させなければいけません。

そしてその上で、各スタッフが責任感をもって業務に取り組めるように、労働環境を整えることが求められるでしょう。

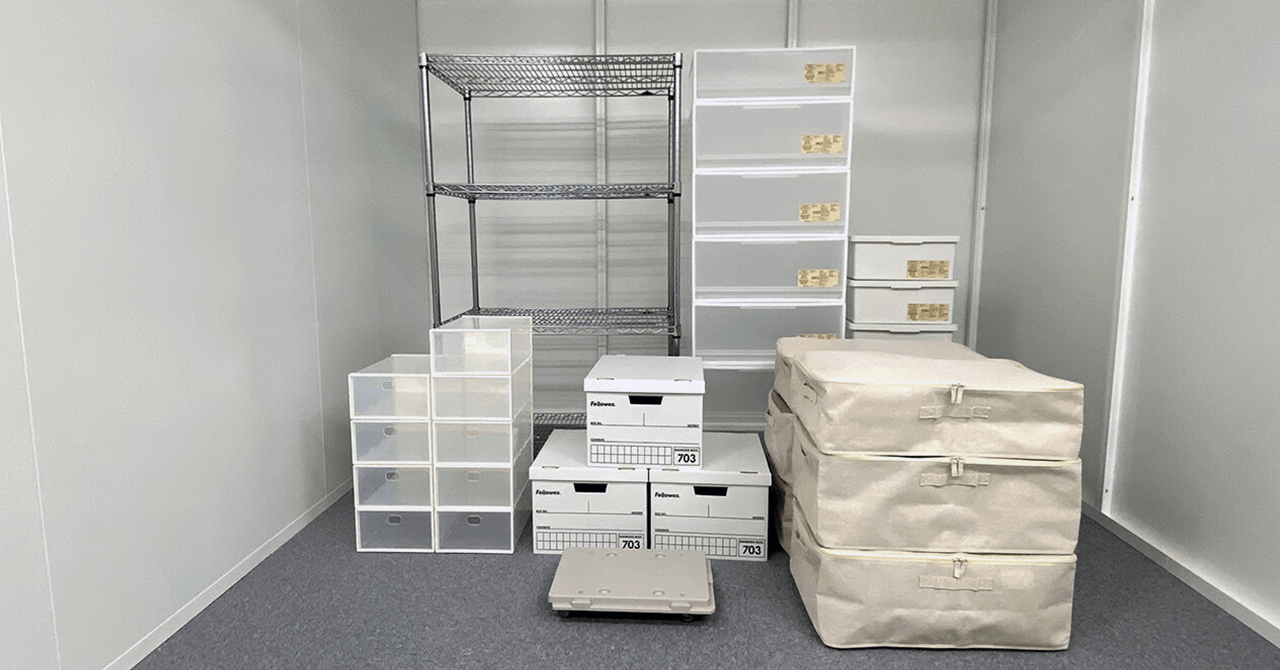

在庫保管場所にお困りならトランクルーム利用も一策

「在庫保管用の倉庫を契約するまでもないけれど、社内や店舗内に在庫を保管しておくだけのスペースがない」、

「フリマアプリやネットオークションの個人間取引をしているけれど、自宅には商品の置き場がない」。

そのような場合には、屋内型トランクルームの活用もひとつの方法です。

屋内型トランクルームとは、ビルなどの建物内をワンフロアや一棟全体を収納スペースとして提供するサービスです。

では、屋内型トランクルームが在庫保管に適している理由について見ていきましょう。

セキュリティが充実

多くの屋内型トランクルームでは、盗難などのリスクを防ぐためにセキュリティ対策を行っています。

たとえば、セキュリティカードによる入退館管理や、防犯カメラ・モニターによる監視、警備会社との提携などの対策があります。

事業者向けのプランを用意しているトランクルームもあるので、チェックしてみるとよいでしょう。

豊富な部屋サイズ

屋内型トランクルームの特徴として、大小さまざまな部屋サイズが用意されている点を挙げることができます。

1帖未満の小さい部屋から10帖以上の大きい部屋までさまざまなサイズがあるので、預けたい在庫の種類や量に応じて都合の良い部屋サイズを選ぶことができるでしょう。

個人事業や副業の在庫管理にも

個人事業を営んでいる方やメルカリ、ヤフオクなどのフリマアプリ・ネットオークションを使って個人間取引で出品している方にも、屋内型トランクルームの活用がおすすめです。

トランクルームに荷物を預ければ、自宅のスペースを圧迫することなく在庫を管理することが可能です。

ほかにも、以下のようなメリットがあります。

トランクルーム活用のメリット

- 安心・安全の環境で荷物を保管できる

- 出品の一連の流れがスムーズに

- 在庫の管理も簡単

トランクルーム業者のなかには、24時間365日荷物の出し入れが可能な業者もあります。

そのため、急に荷物の出荷が必要になったときでも、問題なく対応できるでしょう。

利用用途に合わせて最適なトランクルームを活用してみてください。

まとめ

さて、今回は在庫管理のコツについてご紹介しました。

在庫管理には、現状把握と棚管理が非常に重要であることがお分かりいただけたのではないでしょうか。

在庫管理手法にも、固定ロケーションとフリーロケーションがあるので、そのお店の形態やスタッフの人数に応じて管理手法を変える必要があるでしょう。

また、円滑な在庫管理を実現するために、事業の在庫状況や予算などを考慮して、ハンディターミナルの導入やトランクルームの活用などを検討してみてはいかがでしょうか。

もっと知りたい!

続けてお読みください

![TRUNKROOM MAG[トランクルームマガジン]-モノとうまく付き合う情報サイト](/mag/assets/img/common/logo-01.svg)